吃掉钢铁厂工业尾气,产出无水乙醇、蛋白质饲料和生物沼气——首钢在河北曹妃甸所属的新能源科技公司首钢朗泽,其合成生物创新技术传来最新进展。公司自主研发、世界首套“含二氧化碳工业尾气生物合成无水乙醇项目”近日开工,预计于明年末投产,减碳前景更加广阔。

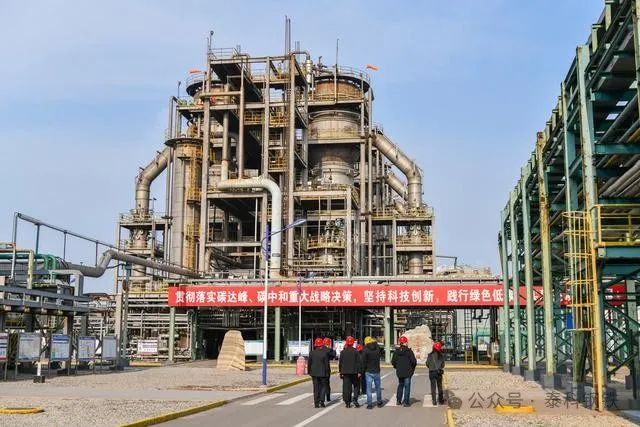

来到位于首钢京唐内的首钢朗泽厂区,空中错落有致的工业管线和6个20米高的巨大发酵罐首先映入眼帘。“在这里,钢铁尾气将经历一场奇幻之旅!”首钢朗泽公司副总经理晁伟形象地介绍说,工业尾气通过管道进入转化装置,经过净化后进入发酵罐,细菌就在这里“吃”掉工业尾气,20余秒就能转化为乙醇,经过蒸馏脱水提纯后即是乙醇成品。

提纯后剩余的发酵液,再经分离和干燥工序,得到另一种产品新型饲料蛋白。污水经过处理后将产生沼气,提纯后成为压缩天然气。整个过程可对尾气“吃干榨净”,没有二次污染物排放。

这是全球首套钢铁工业尾气生物发酵制燃料乙醇项目,生产线已经运行了六年多,能处理含一氧化碳的工业尾气,生产的生物乙醇是绿色低碳燃料,既可直接添加到汽油中,也能通过二次加工转化为可持续航空燃料(SAF),还能作为基础化工原料。

在一代技术实现产业化成功的基础上,首钢朗泽开展利用二氧化碳为原料生物发酵制乙醇的二代技术攻关研究,力争实现气体连续生物发酵技术从减碳到负碳。让菌种适应工业气体环境、提高发酵转化率和稳定性、在中试平台打通全系统工艺流程……通过多轮技术迭代,科研人员攻克了二氧化碳常温低压转化难题,并启动万吨级工艺装置示范。

据了解,最新开工的生产线可直接处理含有二氧化碳的工业尾气,生产出的无水乙醇纯度更高,达到了99.9%,可以用来直接制作香水、运动服、跑鞋等。项目建成投产后,每年可生产无水乙醇1.5万吨、蛋白饲料750吨、生物沼气200万标准立方米,预计年销售收入1.2亿元。

在首钢朗泽生物低碳研究中心,研究人员忙碌着开发更多可适应不同类型尾气的细菌。晁伟介绍,公司技术已在河北、宁夏、贵州等地推广复制,目前已投产运行项目4个,形成乙醇产能21万吨/年、饲料蛋白产能2.5万吨/年,二氧化碳减排量约50万吨/年。下一步,首钢朗泽还会开发转化下一步开发异丙醇、丁醇、可持续航空燃料等更高附加值的产品,在内蒙古、山东、江苏等地陆续开始新项目建设。

来源:北京日报客户端